图为银香生态牧场一瞥

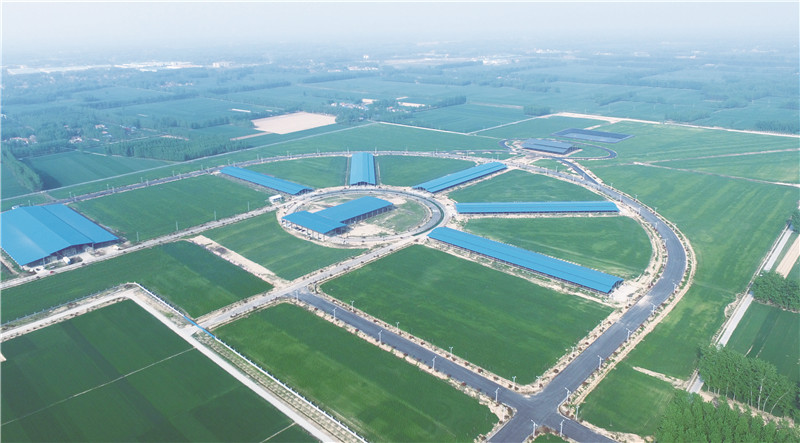

图为银香百澳国际牧场俯瞰图

“民以食为天,食以安为先。”食品安全始终是关系群众切身利益的重要民生问题。而近年来,中国人的乳品安全似乎始终牵动着消费者最敏感的神经。实际上,国内食品企业生产的产品质量并不比国外差,全国人大代表、山东银香伟业集团公司董事长王银香认为,要提升消费者的信心,重新树立国内食品企业在消费者心中的良好印象。

今天小编就带你走进山东曹县的银香伟业,探秘“牛奶是怎样炼成的”。坐落于山东省菏泽市的银香伟业集团是中国第一批本土克隆牛诞生地,也是农业产业化国家重点龙头企业。1987年蹒跚起步,依靠20余年在农牧业领域的扎实探索,如今已成为了黄河故道边的一颗璀璨明星。

图为银香伟业自控牧场饲喂现场

奶牛的“铁饭碗”——饲料车间:饲料的营养和安全直接决定生鲜奶的质量,标准化、专业化的饲料车间是整个现代化牧场得以运行的基础。梁堤头牧场的标准化饲料车间兼具饲料存储、饲料加工、饲料撒喂功能于一体,可满足牧场内7000头奶牛的日常采食需求。

王银香介绍,饲料存储库有精料十余种,包括玉米、麸皮等,还有澳洲燕麦草、羊草、美国苜蓿、芦笋秸秆和青贮池内的青贮饲料等等。牧场将奶牛分类分圈饲养,每一个类群都有专门的饲料配方,以保证不同阶段奶牛的不同营养需求。饲料加工车间有从意大利引进的TMR固定立式搅拌车,每台容积为21立方。TMR饲料搅拌车配备有先进的称重系统,能够精确称量每种物料的重量。称重系统还能与饲喂管理软件(DTM)相连,软件中设置有原料的化学参数(营养成分、微量元素含量等),每一个饲料配方的营养比例都可以得到精确控制。

饲料的运输和饲喂主要由5辆撒料车承担,当搅拌车内饲料混合搅拌完毕,就会通过传送带加入到撒料车内,每一辆撒料车也配有称重器,以便于工作人员根据每个牛舍的存栏数和类群进行运输饲喂。

图为银香智能化挤奶厅

鲜奶的“输出口”——奶厅奶厅是鲜奶输出的第一站,奶厅的管理水平是保证鲜奶质量的关键。梁堤头第三国际牧场共有标准化奶厅三处,参观的2号厅为国际通用的阿菲金2×24位鱼骨式奶厅。该奶厅配备有智能管理系统,通过牛只佩戴的计步器实时收集牛只产奶量、电导率、活动量等信息,保证每一头进入奶厅的奶牛都是健康牛。

奶厅一般分为三个区域,第一是待挤厅,也就是奶牛挤奶之前做准备的地方。我们的待挤厅里配备有自动赶牛机,依靠这一设备,一方面能够有效减少赶牛过程中牛的应激反应,保证产奶数量和质量,另一方面大大的降低了人力成本。第二个区域是挤奶厅,这里配备有全自动挤奶器,挤奶之后可以自动脱杯;这里的阿菲金控制面板可以根据牛只所带的计步器识别牛只信息,发现达不到挤奶标准的奶牛,挤奶设备将拒绝工作;这里还拥有板换式快速降温设备,能将挤出来的鲜奶在输送管道中降温至3℃,易于牛奶存储。第三个区域是存储厅,2号奶厅配备有储奶罐4台,其中12000L的比利时派克奶罐2台, 10000L天津瑞盛泰奶罐2台。派克奶罐具有独特高效的清洗系统和冷却系统,实现了鲜奶存储过程的保质保量。既要金山银山,也要绿水青山。在梁堤头第三国际牧场,绿色环保、循环节约是一切生产流程必须遵循的原则。

牧场有先进的粪污处理系统,在减少环境污染的前提下,还最大程度地实现了牛场的废物利用。牛舍内的粪污由智能刮粪板收集到输送管渠,然后经水冲输送至综合处理区进行处理。粪污经固液分离设备处理后,把固体进行堆肥发酵、干燥,可以作为牛床垫料或制成有机肥,垫料回收后还可以继续利用,有机肥则用于改良周边土地;分离出的废液送到沼气池,产生的沼气用作生产生活的能源,剩余的沼液经暴氧、好氧处理后,用于灌溉周边土地;同时,在有机肥改良过的土地上种植出健康营养的青贮饲料,再被用来饲养奶牛,最终形成了循环的生态产业链。

图为银香的科研人员

粪污处理循环系统是整个有机循环产业链的一部分,促进了生态和经济的共同发展。同时,水循环系统也体现出了银香伟业极高的社会责任感,企业对于生产生活中产生的废水进行净化处理,并以高于政府排放标准的要求执行,使其重新可以用于生产生活。银香伟业集团第三国际牧场利用先进的水循环系统,将牛舍内的水帘、喷淋、排污用水,奶厅内的冲刷、消毒用水,饲料公司的饲料配方用水以及员工的其它生产生活用水等全部合理配置、循环使用,每天就可以节约用水20余吨,并实现污水零排放。

从宏观到微观,从大的产业链到小的生产细节,都可以看到银香伟业绿色循环的影子。依靠全程有机的循环产业链,仅第三牧场每年就生产沼气近60万方,节省标准煤近700余吨,减少CO2排放量1500余吨。实现了经济效益和社会效益的双赢。